一、背景介紹

二、研究實驗部分

對硝基苯酚,遼寧世星藥化有限公司;KT-02型鎳催化劑,?甘肅中科藥源生物工程股份有限公司;甲醇,工業純,天津化學試劑一廠。高壓反應釜1L,威海化工機械儀器廠;氣相色譜儀(GC-9790I) ,浙江福立分析儀器有限公司。

2.3 ?分析方法

三、研究結果與討論

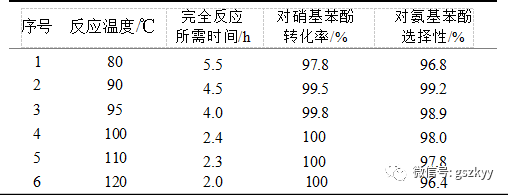

3.1??反應溫度的影響

對硝基苯酚200 g?,KT-02?型鎳催化劑16 g,甲醇400 mL,?控制氫氣壓力1.5 MPa,反應溫度的影響見表?1。

由表?1?可見,當溫度大于100 ?℃時,反應2.4 h?轉化率即達100?%,進一步提高溫度反應時間有所縮短,但副產物增加而使品收率降低,因此反應溫度控制在90~95?℃之間為宜。

對硝基苯酚?200 g?,KT-02?鎳催化劑?16 g,溶劑?40 0mL,反?應溫度?90~95??℃,反應時間?4.5h,考察氫氣壓力的影響,結果?見表?2。

氫氣壓力/MPa | 對硝基苯酚轉化率/% | 對氨基苯酚質量分數/% |

1.1 | 94.3 | 94.1 |

1.3 | 97.8 | 97.6 |

1.5 | 99.5 | 98.8 |

1.7 | 100 | 98.6 |

1.9 | 100 | 98.7 |

表2?顯示,氫氣壓力為1.1?MPa?時,體系中產物的質量分數與原料的轉化率均較低,隨著壓力增加,產品質量分數基本保持不變。這是由于加氫反應速度與液相中氫的濃度成正相關,即提高壓力有利于增加氫在反應混合物中的溶解度,導致氫在催化劑上的吸附量增大,從而加速了反應的進行。考慮到設備投入成本,?氫氣壓力在1.5 MPa?左右時為宜。

反應溫度90~95?℃,氫氣壓力1.5 MPa,對硝基苯酚200 g,甲醇400 mL?,考察催化劑用量對反應的影響。

催化劑用量/g | 對硝基苯酚轉化率/% | 反應完全所需時間/h |

6 | 100 | 8.0 |

7 | 100 | 6.7 |

8 | 100 | 4.5 |

9 | 100 | 4.4 |

10 | 100 | 4.2 |

反應物分子擴散到KT-02?催化劑表面發生化學吸附,發生化學反應后產物從催化劑表面解吸、擴散。當催化劑用量增大時,?催化活性位增多,反應所需時間隨催化劑加入量增大而縮短。由表3?可見,?隨著催化劑用量的增加,導致反應速度加快,?但用量超過8?%后,?反應速度不再明顯加快,故最佳催化劑用量以8 %?為宜。

反應溫度90~95?℃,氫氣壓力1.3 MPa,對硝基苯酚200 g,甲醇400 mL,反應時間4 h?,考察攪拌速度對加氫反應的影響。

表?4????攪拌速度對對氯硝基苯加氫反應的影響

Tab.4 ???The?influence?of?different?stirring?speed?on?yield?of?p-CAB

氣-液-?固三相反應中,攪拌速度影響反應分子接觸面、傳質表面積,?從而影響加氫反應速率。由表4?可知,?在相同反應時間內,隨著攪拌速度的增大,加氫反應的吸氫速度增加,對硝基苯酚的轉化率逐漸提高,攪拌速度為1000 r/min?時轉化率即可達到較理想效果;轉速超過1000 r/min?后,加氫速率幾乎不再增加,外擴散效應基本消除。同時還發現,攪拌轉速低時加大催化劑用量未能明顯提高反應轉化率。

采用每次補加催化劑用量10 %新催化劑的方法,將前次反應后過濾回收的KT-02?與新補加催化劑合并加入高壓反應釜中,考察催化劑穩定性。

對硝基苯酚200 g?,KT-02?鎳催化劑16 g,溶劑400 mL,反應溫度?90~95?℃, 反應時間4.5h,氫氣壓力1.5 MPa,攪拌速度1000 r/min,實驗結果表明:采用每次補加適量催化劑的方法,可使反應時間與對氨基苯酚的選擇性保持基本穩定,其中反應完全所需要的時間為?4.5~4.7h,對氨基苯酚的選擇性為?98.3 %~98.6?%,催化劑可重復利用8?次以上,顯示了優良的穩定性。

四、研究實驗小結

? 確定了 KT-02 負載型鎳催化劑加氫還原對硝基苯 酚制備對氨基苯酚小試工藝條件:

?對硝基苯酚200 g,甲醇400 mL, 催化劑用量 16 g,反應溫度 90~95 ℃,氫氣壓力 1.5 MPa,反應 時間約 4.5 h,對硝基苯酚轉化率大于 99%,對氨基苯酚的選擇性 大于 98%;

參考文獻

唐蓉萍 ?,何小榮 ,楊興鍇 ,索隴寧 ,曹福軍 ,伍家衛?,KT-02 負載型鎳催化劑用于對硝基苯酚催化加氫。廣東化工,2012,39(13)